Batterie-Produktion

Um die Produktivität der Produktionsmitarbeiter erhöhen zu können, müssen einige Anlagen im Bereich Material-Handling neu konzipiert werden. Die betroffenen Anlagen sind so lange im Betrieb, dass ein Retrofit nicht mehr möglich ist.

Das Problem

In den neuen Handlings-Anlagen können die Arbeitsschritte für das Handling von Material so automatisiert werden, dass 25 bis 50 % des Personalaufwandes in dem betroffenen Bereich reduziert werden kann.

Die Herausforderung

Die Spezifikation der Anlage gestaltet sich für die Linienorganisation neben dem Tagesgeschäft sehr schwierig. Spätestens bei der Inbetriebnahme erkennen die beteiligten Ingenieure die Defizite der Spezifikationsphase. Dies führt zu einer Verlängerung der Inbetriebnahme der Anlage und zu einer Überschreitung des vorgesehenen Budgets sowie der Projektlaufzeit.

Lösungsansatz (Lean CTQ, Lean Kano Modell, PRINCE2 LOP)

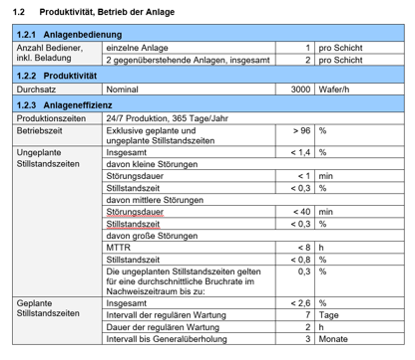

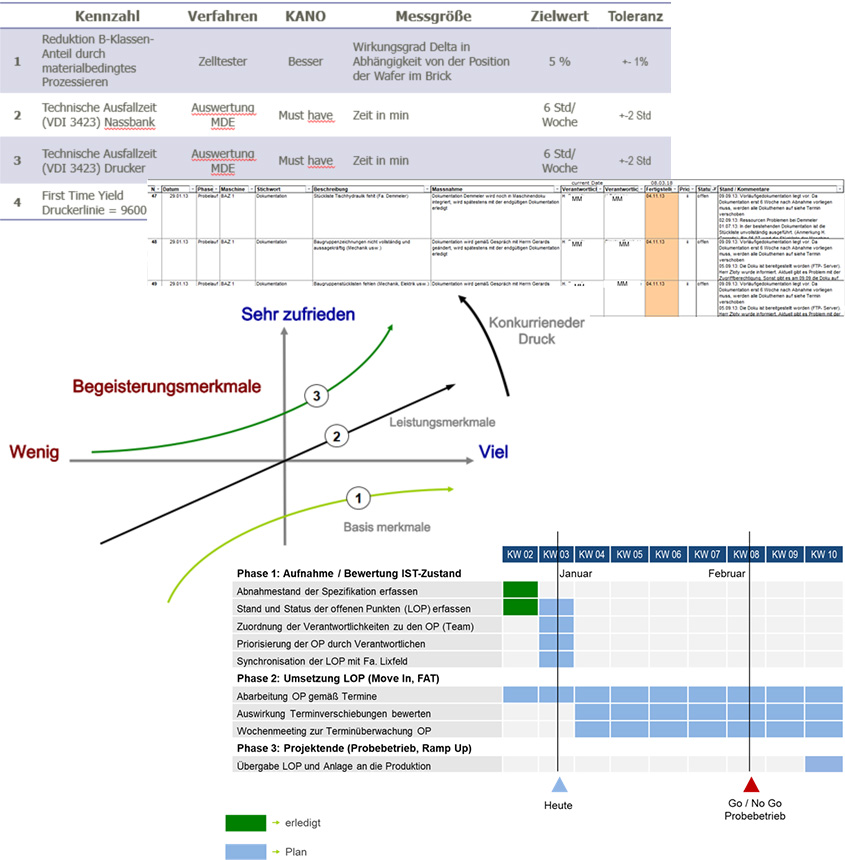

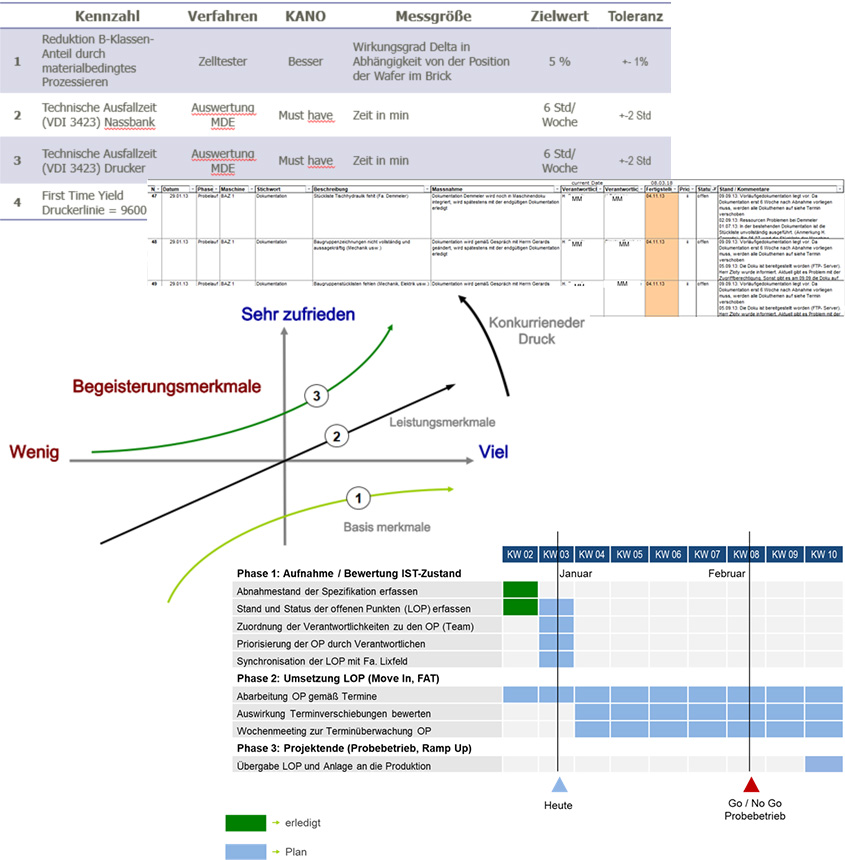

In Zusammenarbeit mit den beteiligten Teams und Anlagenlieferanten wird die vorhandene Spezifikation der Anlage (z.B.: Magazin-Greifer, Eintaschstation, Laserkabine, Spanneneinheit, Schweißrauchabsaugung, Steuerung Anlagenbedienung, Taktzeit, technische Verfügbarkeit) in unsere Standard-Lean-CTQ (critical to quality)-Tabelle umgewandelt.

Jede CTQ-Zeile entspricht einer technischen Anforderung an der Anlage. Für jede dieser Anforderungen werden die Test-Cases für die Abnahme inklusive des Ziels und der Toleranzen für die Ergebnisse beschrieben.

Mit dem Lean Kano-Modell können die einzelnen Zeilen der CTQ (Anforderungen) aus Kundensicht priorisiert werden.

Die CTQ-Tabelle wird mit allen Beteiligten (Anlagenlieferant, Einkauf, Engineering, Produktions-bereich und Instandhaltung) abgestimmt.

Ergebnis:

Punkte, die zum Zeitpunkt unserer Beratung nicht abgeschlossen sind, werden in eine nach dem Projektmanagementverfahren PRINCE2-LOP (Liste offener Punkte) übernommen. Die einzelnen Eintragungen in dieser LOP werden terminiert. Die Priorisierung ergibt sich aus der CTQ.

Mit diesem Verfahren können wir die Inbetriebnahme-Zeit um ca. 25 % verkürzen.

Möchten Sie mehr zu den Ergebnissen erfahren, dann kontaktieren Sie uns per Mail via Branchenloesung(at)garian.de