Sondermaschinenbau

Aus Sicht unserer Kunden steht im Zentrum der Fertigung von Sondermaschinen das Bohr- und Fräs-Anlagezentrum.

Mit den Bohr- und Fräs-Anlagen werden innerhalb unterschiedlicher Plattformen im Baukastenprinzip auf individuellen Kundenwunsch in Einzelfertigung oder Kleinserienfertigung die unterschiedlichen Sondern-Maschinen-Teile hergestellt.

Die Bohr- und Fräs-Anlagen sind so individuell wie ihre Einsatzgebiete und so vielfältig wie die Bohr- und Fräs-Methoden, die mit den entsprechenden Toleranzen möglich sind. Die Produktion läuft bei voller Auftragsauflastung in einem 24x7 Betrieb.

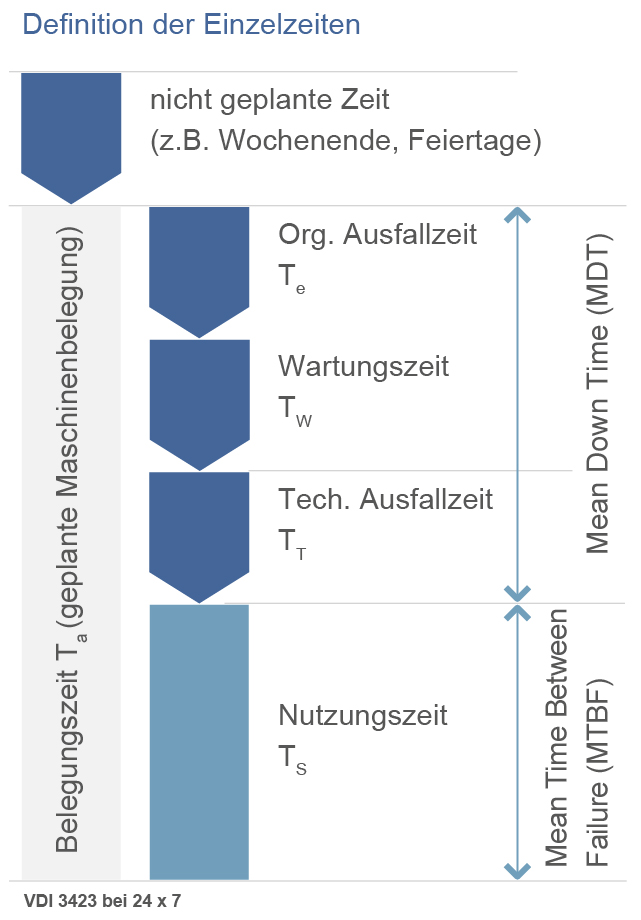

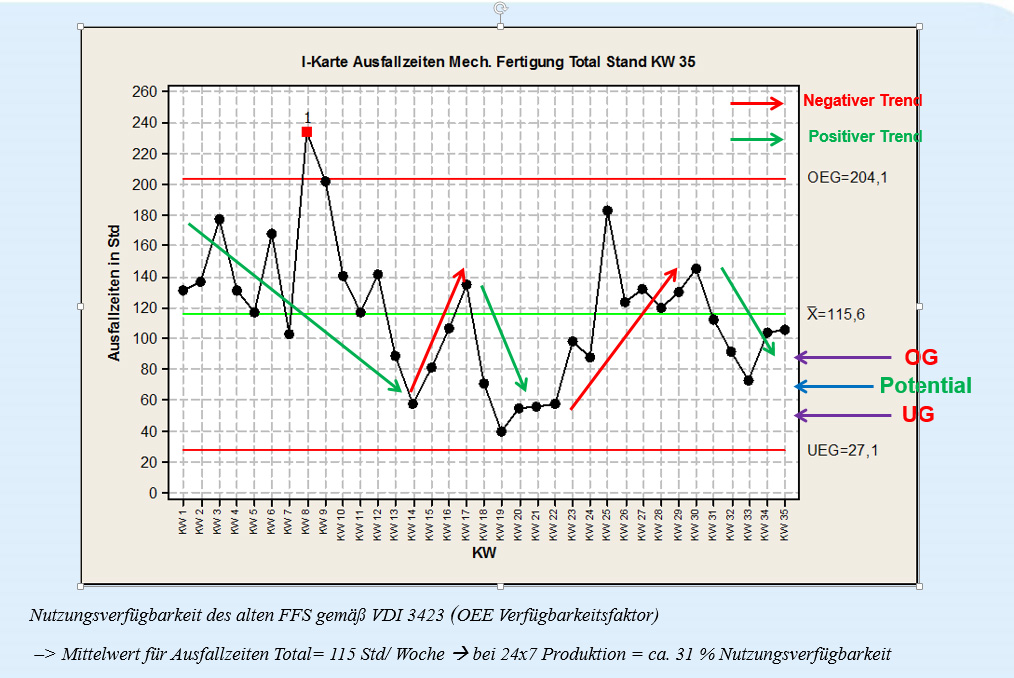

Eine Nutzungszeit > 98 % (gemäß VDI 3423) der Bohr- und Fräsanlagen ist eine der wichtigsten Voraussetzungen, um realistische Termine zusichern und die Produkt-Durchlaufzeit-Anforderungen des Marktes erfüllen zu können.

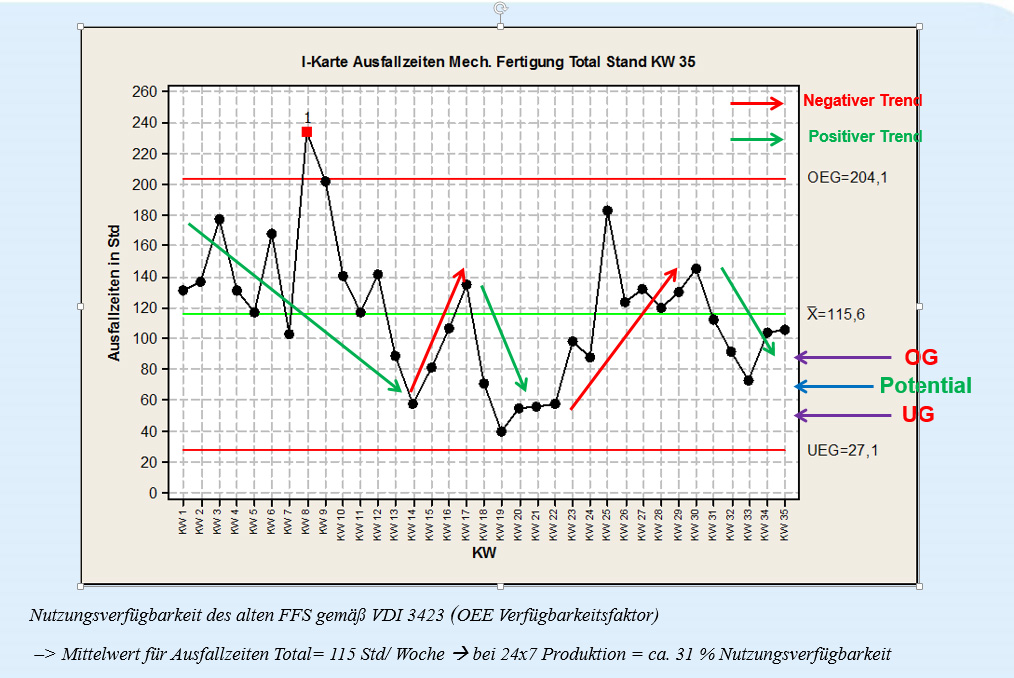

Das Problem:

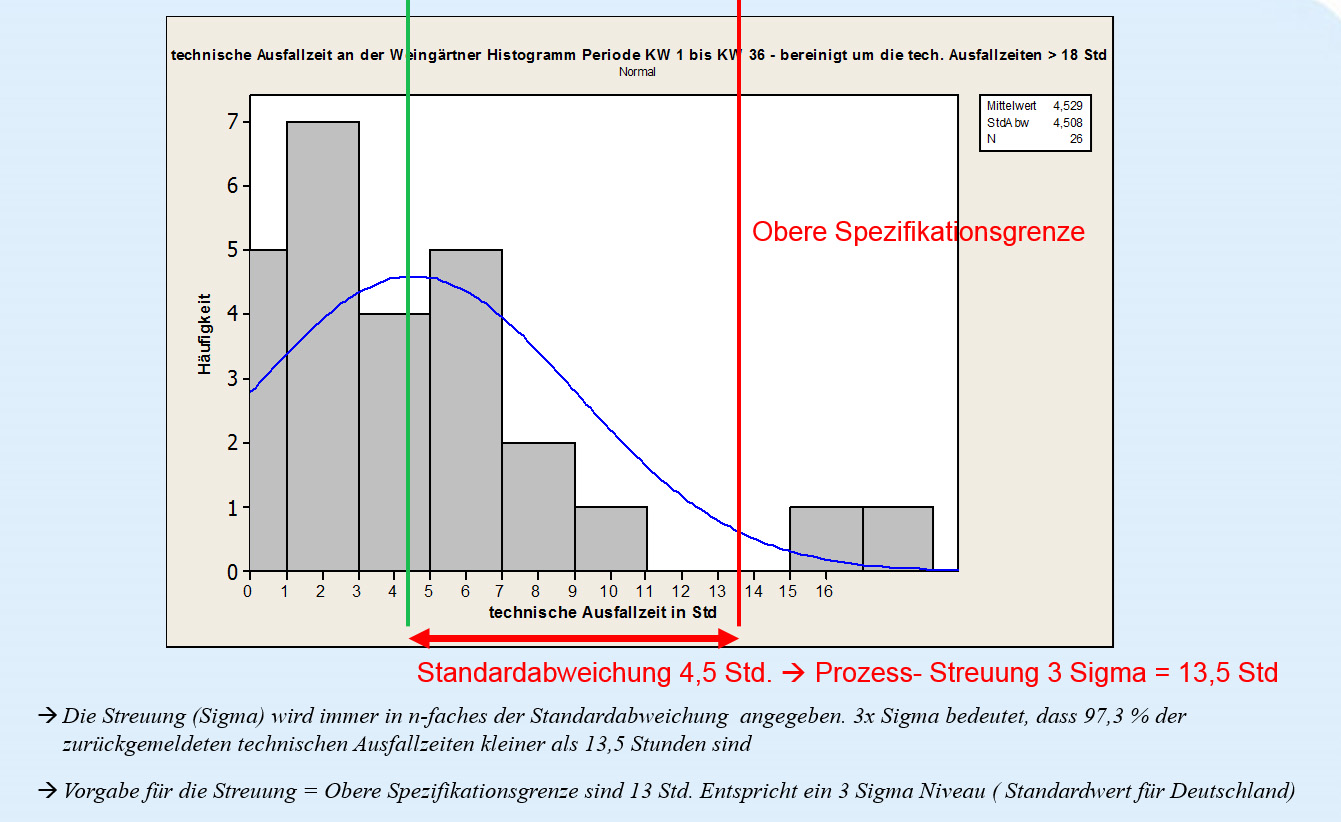

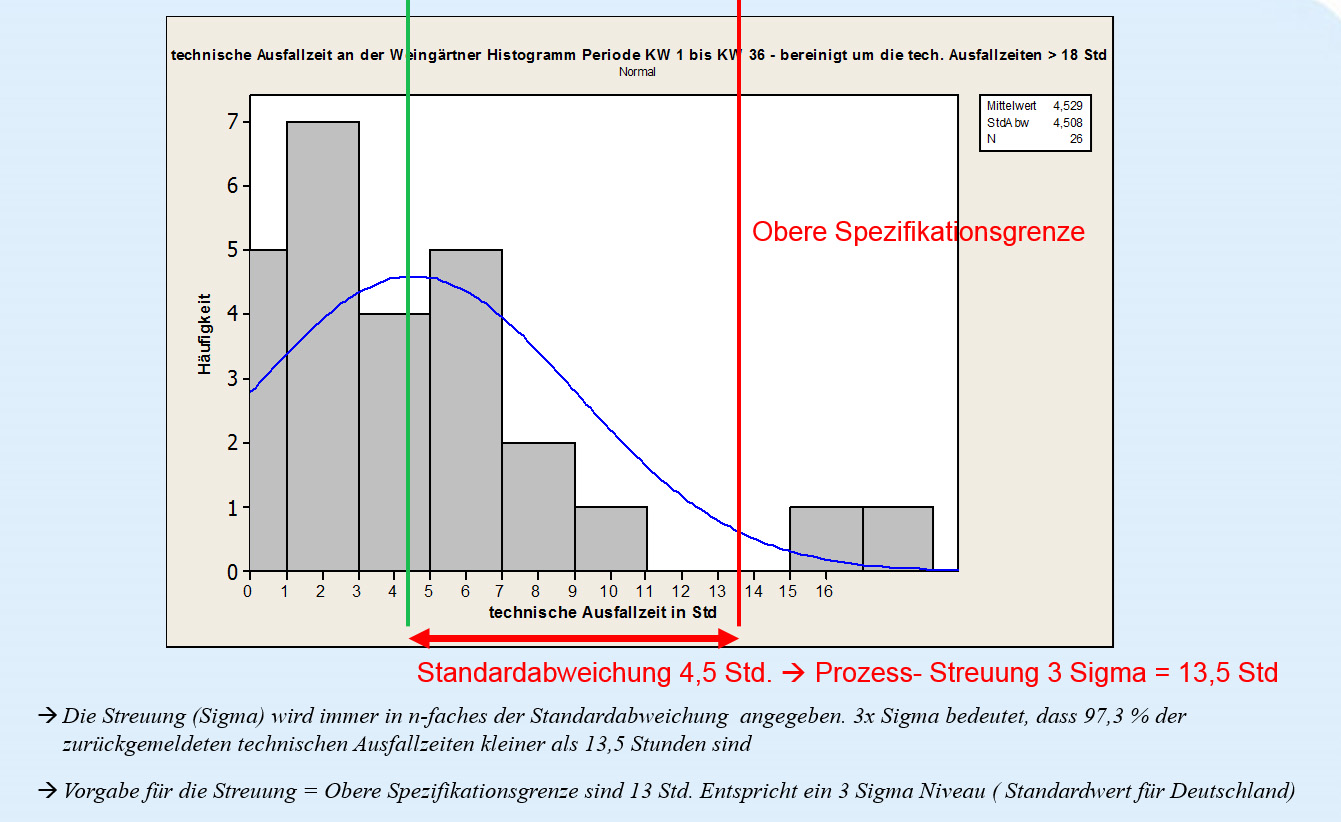

Die Nutzungszeit der Anlagen schwankt im Mittel zwischen 80 und 85 %. Fehlende Problem-Lösungs-Standardverfahren erschweren die Nachvollziehbarkeit der Probleme und deren Behebung.

Die Herausforderung:

Alle involvierten Abteilungen und Anlagenlieferanten (diese wegen der Verfügbarkeitsgarantien) müssen aufgrund ihres fehlenden oder fehlerhaften Verständnisses für die Kategorisierung der Ursachen von geplanten und ungeplanten Anlagenstillständen gemäß der VDI 3423 synchronisiert werden. Eine initiale Schulung zu den Norm-Begrifflichkeiten und der Kategorisierung der Anlagenstillstände durch die Norm erleichtert die Problemanalyse.

Lösungsansatz (Lean Kaizen, Lean DMAIC, Lean Pareto, Lean SPC, Lean Root Causes Analysis, Lean TPM, Lean A3)

In Zusammenarbeit mit einem Team aus der Produktion, AV, KVP, QS und Instandhaltung werden in einem Kaizen-Workshop mögliche Fehlerkategorien für ein Fehlererfassungsprotokoll definiert, um eine Lokalisierung und Quantifizierung der Probleme zu ermöglichen. Jedes Problem entspricht einem Ausfallgrund an der Anlage.

Diese Problemkategorien können in einem BDE, in SAP oder in einem Protokoll aufgenommen werden (Material fehlt, Materialfehler, Defekt Mechanik, Defekt Pneumatik/Hydraulik, Defekt Elektrik, Defekt Steuerung, Wartung und Reinigung, Test/Versuch/Simulation, Geometrieprüfung, Vorrichtung nicht verfügbar, Vorrichtung fehlerhaft, Werkzeuge nicht verfügbar, Warten auf Werkzeugvoreinstellung, Werkzeug ein-/auslagern, Werkzeug einstellen, Werkzeugverschleiß, Werkzeugbruch, Maschinenbedienungsfehler, Anlernen/Qualifizieren, Fertigung durch Jungfacharbeiter, Kranwartezeit, fehlerhafte Arbeitsunterlagen, fehlende Arbeitsunterlagen, fehlerhaftes NC-Programm, fehlendes NC-Programm, Rückfrage Konstruktion, etc.).

Das Ergebnis

Nach 3 Wochen sind die häufigsten Probleme lokalisiert. Mittels Lean-A3 „Problem-Solving“-Systematik werden im Team mögliche Ursachen und mögliche Lösungsansätze zusammengetragen und dokumentiert. Daraus resultieren verschiedene PDCA-Projekte zum Testen der Auswirkung der verschiedenen Lösungsansätze in der Linienorganisation.

Nach weiteren 6 Wochen waren die ersten Ergebnisse messbar. Die Nutzungszeit der Anlagen steigt auf 95 % im Mittel.

Möchten Sie mehr zu den Ergebnissen erfahren, dann kontaktieren Sie uns per Mail via Branchenloesung(at)garian.de